Nowe możliwości badawcze Instytutu Nauk Technicznych UKEN

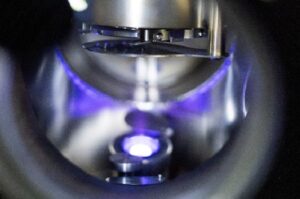

Prototypowy system do nakładania cienkich warstw i powłok metodami osadzania laserowego (PLD, ang. pulsed laser deposition) i rozpylania magnetronowego (MS, ang. magnetron sputtering) w Laboratorium Technik Laserowych INT.

W Laboratorium Technik Laserowych otrzymano cienkie warstwy molibdenu (Mo) na podłożach szklanych, a także powłoki dwuwarstwowe typu Ti/a-BC na powierzchniach podłoży stalowych. Powłoki i cienkie warstwy otrzymano metodą MS, przy wykorzystaniu prototypowego stanowiska badawczego PLD/MS powstałego na bazie aparatury byłego Instytutu Fizyki, doposażonego ze środków IDUB Excellent Impact. System PLD/MS powstał w ramach współpracy dr hab. inż. Agnieszki Twardowskiej, prof. UKEN (INT) z firmą Measline sp.z.o.o, która specjalizuje się w projektowaniu i produkcji urządzeń badawczych i pomiarowych.

Rys.1. Prototypowy system do nakładania cienkich warstw i powłok metodami PLD/MS w Instytucie Nauk Technicznych.

Prototypowa komora próżniowa, która jest „sercem” systemu została zaprojektowana i wykonana przez specjalistów Measline sp zo.o. Komora posiada stolik obrotowy przeznaczony na tarcze do ablacji laserowej, z unikatowym systemem mechanicznego przesuwu i obrotu pozwalający na wykorzystanie całej powierzchni tarczy, w odróżnieniu od typowych rozwiązań, w których proces ablacji zachodzi na powierzchni tarczy wzdłuż tej samej ścieżki (w kształcie okręgu). Mechanicznie mocowane podłoża przeznaczone do pokrycia mogą być wygrzewane w temperaturach do 450 °C.

Rys.2. Janusz Budzioch, Dyrektor Measline sp z o.o. podczas szkolenia pracowników INT w zakresie obsługi systemu (po lewej mgr Aleksander Zawada, w środku- dr hab. inż. Agnieszka Twardowska, prof. UKEN)

Uchwyt podłoży posiada regulowaną prędkość obrotu. W procesie rozpylania magnetronowego wykorzystywane są magnetrony 1 cal, zasilane prądem stałym. Magnetrony mogą pracować niezależnie lub jednocześnie, co zapewnia warunki dla uzyskania warstw i powłok jedno-, dwu- i wielowarstwowych.

Rys.3. Wnętrze komory próżniowej w trakcie pracy magnetronu, u góry widoczny przysłonięty uchwyt podłoży

Materiałem powłokotwórczym (tarczą) może być dowolne ciało stałe przygotowane w postaci dysku o średnicy 1 cala. W eksperymentach wykorzystujemy przede wszystkim tarcze wytwarzane w INT metodą konsolidacji proszków. Tarcze te są otrzymywane w postaci gęstych spieków z proszków wyjściowych wysokiej czystości, przetwarzanych w Laboratorium Wytwarzania i Badania Materiałów Spiekanych INT. Proces spiekania proszków prowadzony jest w urządzeniu FAST/SPS Dr Fritsch (Niemcy) zakupionym z dotacji celowej przyznanej przez Ministerstwo Edukacji i Nauki na wniosek dr hab. inż. Iwony Sulimy, prof. UKEN, który dotyczył zakupu aparatury naukowo-badawczej pt. „Innowacyjna platforma badawczo-naukowa dla nowej klasy nanokompozytów”. Środki finansowe pozyskane przez Uniwersytet Pedagogiczny im. Komisji Edukacji Narodowej w Krakowie zostały wykorzystane w latach 2020-2024.

Rys.4. Laboratoryjna prasa do spiekania LSP 100 FAST/SPS firmy dr Fritsch